任何电子设备都需要一个基本组件——半导体。我们需要确保这一关键部件的可靠性,以便我们的设备正常运行。那么如何提高向最终用户提供最佳产品的可能性呢?这是通过严格的半导体测试完成的。最常见和最重要的测试方案之一是老化测试。该测试过程旨在检测组件的早期故障并减少使用时出现缺陷和故障的可能性。通过进行老化测试来复制实际的现场应力环境有助于降低故障率。老化测试对于确保生产线的质量控制至关重要。

但整个过程是如何进行的呢?这是通过将半导体元件置于特定的高应力条件下以复制增强的现场环境来实现的。通过此过程,可以识别并消除有缺陷的零件。

在测试阶段,半导体元件先固定在老化板上,然后再放入老化系统(如环境室)中。在该室中,部件在正常工作条件或高于正常工作条件下进行压力测试,以逐步淘汰在半导体额定寿命之前损坏的任何组件。这些操作条件可以包括将半导体组件暴露于不同温度、变化的电压/电流、高操作频率或被归类为上限的任何其他条件。通过在受控环境中将部件置于经过仔细校准的恶劣条件下,技术人员可以识别性能不佳的部件,而不会影响优质部件的使用寿命。

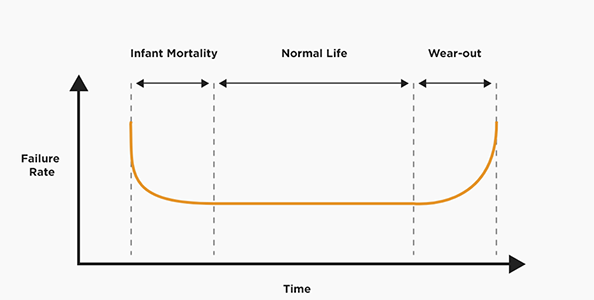

这些老化测试能收集足够的数据以形成浴盆曲线(如下例)并降低半导体故障率。

在最初的测试阶段,许多半导体都会经历早期元件故障。这些故障通常是制造缺陷造成的,由于激进的技术扩展和电路复杂性的增加,制造缺陷变得越来越普遍。

这些缺陷的根本原因可以确定为导体故障、电迁移、介电故障、金属化故障等等。这些缺陷无法通过传统的质量保证测试发现,因为这些类型的故障通常处于休眠状态,并且可能在设备的生命周期中随机出现。因此,半导体元件需要经过密集的测试,以防止此类问题表现为故障。

然而,尽管故障率随着时间的推移而下降,但在短时间内仍然发生大量故障。通过老化测试收集的反馈,可以改进制造工艺,从而降低故障率。虽然随着时间的推移,组件仍可能发生故障,但目的是确保这些故障通常发生在产品生命周期的正常生命阶段。

理论上,在半导体的正常使用寿命期间,故障仍然可能随机发生。然而,当在相当长的一段时间内进行测量时,这些问题通常会以相对恒定的速度出现。因此,它可能被视为非问题,并作为达到其使用寿命的产品而注销。

尽管如此,这些问题仍然会给制造商带来保修费用。因此,他们希望故障率尽可能低。在半导体的预期使用寿命期间发生的任何磨损故障也必须在产品准备好运送给客户之前得到解决。

另一个需要注意的关键细节是,老化测试通常是在可交付的产品上进行的。因此,这些评估的强度不如加速寿命测试。这些半导体元件在老化中花费的时间也比 ALT 测试中花费的时间要少。毕竟,制造商不想影响其产品的使用寿命。

老化测试中使用的温度通常达到150摄氏度或更低,并且根据测试要求,测试增量可以跨越几个小时到几天。这与 ALT 测试形成鲜明对比,在 ALT 测试中,设备暴露在高达 300 - 400 摄氏度的温度下很长一段时间(数千到数万小时),以达到组件的故障点。